|

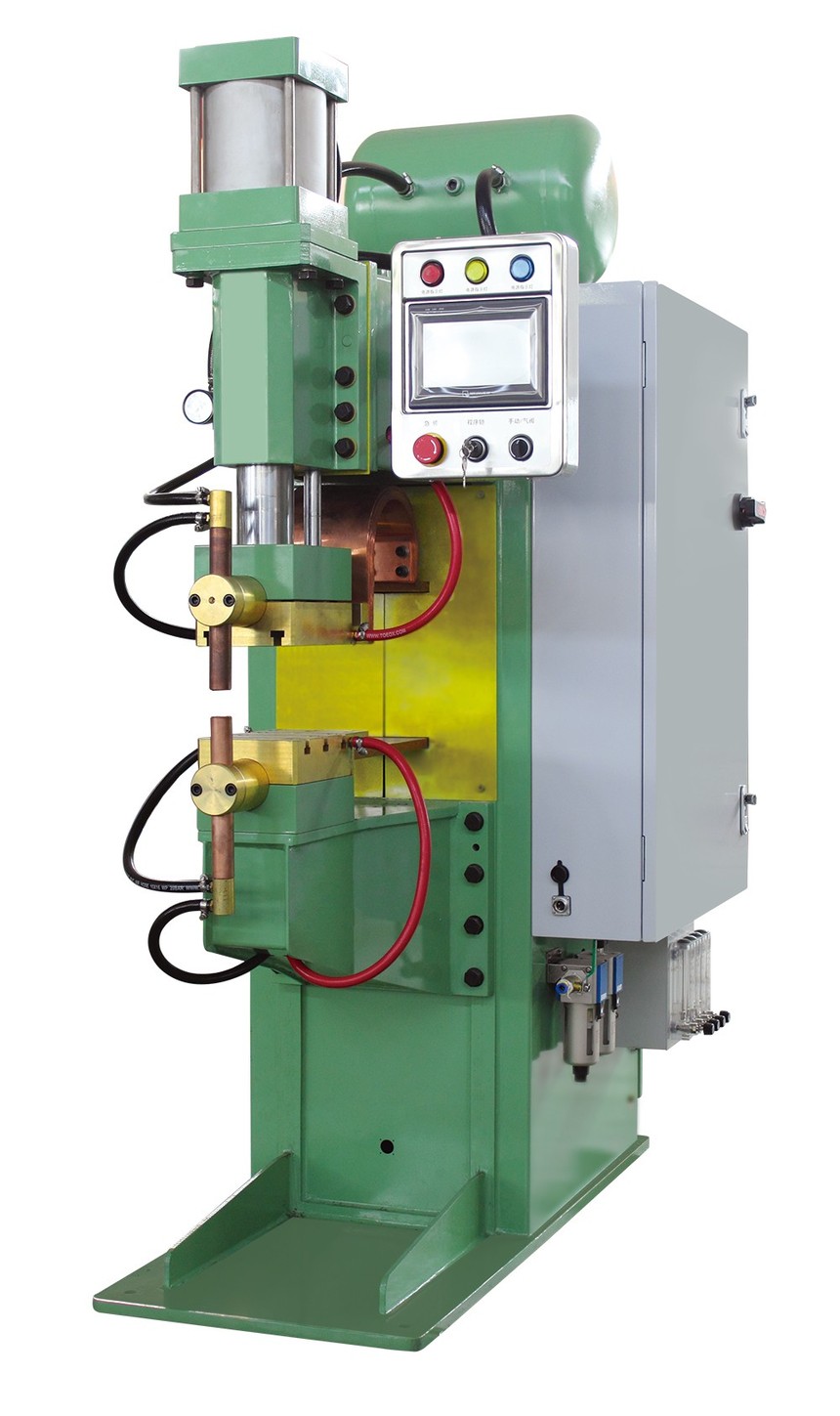

点焊机的工作原理,你了解吗?时间:2019-10-08 有关点焊机的工作原理以及注意事项小编在前面也有所介绍,今天小编就来跟大家讲讲点焊机的应用、点焊前的准备工作以及影响点焊机工作强度的因素,一起来看看吧!

一、点焊机在钣金制造与修理工作中,应用较广,如轻型汽车的车身、载重汽车外壳部分的各部件总成都是将冲压出的零件用点焊组合而成。此外,还有汽油箱的隔板、发动机曲轴箱的隔板和加强边肋等,都是用点焊连接的。在修理工作中,两层或两层以上板材的连接、材料与型材的接合、不同厚度板材的连接等,总之,凡是能利用点焊机焊接者,均宜点焊。就强度来说,点焊胜于铆接。就焊接产品的多样性、产量与生产率来说,点焊在所有接触焊接方式中占首位。并且具有变形小、表面光洁等优点。 二、点焊前的准备工作 点焊前零件的准备工作包括:打光、矫直,装配,有时还包括修合和几个点的定位焊等。若想得到高质量的焊接,零件表面的打光是非常重要的工序。表面有脏物、油漆、氧化皮和锈蚀的零件不易导电,这样焊接时零件会被烧伤。点焊时,两配合件之间不应有间隙。如果有间隙,特别是在刚性较大的接头上会造成很深的压坑或压穿。在点焊之前,应将被焊接件定位、划线或用手虎钳夹紧。

三、点焊过程 焊件在电极和之间夹紧,电流由变压器通过支臂和夹头传到电极与以及焊件上。点焊机的下电极一般是固定的,而上电极受到顶压机构的作用向下移动,紧压焊件。焊件被压紧开始通电流加热时,从工件表面上散出的热量很容易被铜电极导走。因此,加热最强的地方不是在电极和焊件之间,而是在两个焊件相接触的地方。而两个焊件能很好的接触需要一定的压力,可见焊接就是在焊件上一边通电流一边加压力的情况下进行的。当一个点焊接终了后,由专门装置将开关切断电流,除去压力,电极又向上升起。此时,可移动焊件。从上述过程看出:点焊时焊机必需具有固定的工作顺序: ①加压于电极上 ②接通焊接电流 ③断开焊接电流 ④除去压力

若违反以上工作顺序,就会产生焊接缺陷,并可能使电极遭到损坏。在焊接过程中,形成焊点的同时,常常从空隙或板料之间溅出一些核心的熔化金属。焊接开始时所产生的飞溅是由于电阻大和零件表面上个别凸出部分的熔化所致。飞溅后焊点的形成过程仍很正常,而且爆点的质量并不因此降低另一种飞溅是由于两电极间的压力不够或金属表面不干净造成的。当活动电极靠拢工件还未产生足够的压力就接通了电流或是当点焊结束,活动电极开始脱离而还未切断电流,都会产生飞溅现象,甚至将工件烧穿。此外还有一种飞溅,发生在焊接结束的时候,这是由于核心过热和切断电源过迟所致。出现这种飞溅也是不好的,它对点焊质量有很大影响。 四、影响点焊强度的因素 点焊焊接强度就是焊接件能够承受外面所给予的力量。点焊时因为不能从外部填充熔焊金属以增加其强度,故其强度完全决定于本身的金属性质和焊接条件。根据实践证明影响和决定点焊焊接强度的条件是很多的,主要是:焊接电流的强度;焊接时间的长短;焊接压力的大小;焊件的形状、大小、表面状况以及清洁程度,即焊件的电阻;电极质量与形状以及冷却程度等。其中任何一项有所变动,便会立即影响到强度的变化。所以如何灵活地、辩证地掌握这些因素,是一个重要的问题。

|